1. Đặc điểm cấu trúc của phôi

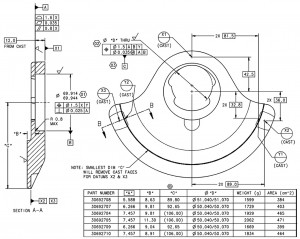

Hình dạng của phôi có thành mỏngtrọng lượng bánh xelà hình quạt, vật liệu là QT600, độ cứng là 187-255 HBW, bên trong là lỗ hình dạng đặc biệt và phần mỏng nhất chỉ dày 4 mm. Yêu cầu về độ chính xác về kích thước của khối cân bằng được thể hiện trong Hình 1. Đường kính của chuẩn lỗ tâm B là Φ69,914-69,944 mm và dung sai chỉ là 0,03 mm. Bên dưới là lỗ phôi định hình. Cắt gián đoạn được thực hiện khi gia công lỗ tham chiếu C và vòng tròn ngoài. Độ dày thành ở đây chỉ là 4 mm, dễ tạo ra ứng suất cắt và biến dạng và ảnh hưởng đến kích thước dung sai của lỗ tham chiếu B, đây là một điểm khó trong quá trình gia công phôi.

2. Những nguy hiểm tiềm ẩn của nghề thủ công truyền thống

Các chi tiết có thành mỏng dễ bị biến dạng trong quá trình phay, chủ yếu là do biến dạng do ứng suất cắt và kẹp gây ra. Phương án gia công truyền thống được gia công bằng trung tâm gia công CNC và máy tiện CNC, được chia thành hai quy trình. Một là quy trình OP10. Sử dụng dao phay đĩa Φ60 mm để gia công thô và tinh mặt phẳng trên theo kích thước bản vẽ, sử dụng dao phay hợp kim Φ20 mm để phay thô lỗ bên trong Φ51,04-51,07 mm đến Φ50,7 mm (chừa lại 0,3-0,4 mm), sử dụng dao phay hợp kim Φ20 mm để phay thô lỗ bên trong Φ69,914~69,944 mm đến Φ69,6 mm (chừa lại 0,3~0,4 mm), khoan tinh lỗ bên trong Φ51,04~51,07 mm và Φ69,914~69,944 mm bằng dao phay tinh, khoan 2 ×Φ18 mm có hai lỗ nhỏ. Thứ hai là quy trình OP20. Vòng tròn ngoài "C" của quá trình tiện thô và tinh là theo yêu cầu kỹ thuật của bản vẽ.

Độ khó gia công củatrọng lượng bánh xe, lỗ tham chiếu B, đã được gia công theo kích thước yêu cầu của bản vẽ trong quy trình OP10. Tháo phôi và đo đường kính của lỗ tham chiếu B, Φ69.914~69.944 mm, và sai số hình bầu dục là 0,005~0,015 mm, và kích thước đáp ứng yêu cầu của bản vẽ. Tuy nhiên, sau khi OP20 được gia công, tháo phôi và đo đường kính của lỗ tham chiếu B, Φ69.914-69.944 mm, và sai số hình bầu dục là 0,03-0,04 mm. Có thể thấy rằng đường kính đã vượt quá yêu cầu của bản vẽ.

3. Giải pháp

Cải thiện dụng cụ. Thiết kế của thiết bị kẹp có chính xác hay không có tác động trực tiếp đến việc đảm bảo độ chính xác gia công của phôi, cải thiện năng suất lao động và giảm cường độ lao động của công nhân. Do đặc điểm của các bộ phận có thành mỏng, lực kẹp quá mức hoặc lực không đều sẽ gây ra biến dạng đàn hồi của phôi, ảnh hưởng đến độ chính xác của dung sai kích thước và hình dạng của bộ phận và cuối cùng dẫn đến kích thước của bộ phận được gia công nằm ngoài dung sai. Để giải quyết vấn đề này, khi thiết kế dụng cụ thủy lực, cần lựa chọn cẩn thận kiểu dáng và kích thước của xi lanh kẹp và xi lanh đỡ.

Thời gian đăng: 19-08-2022