1. Tóm tắt

Ren bên trong được sóng dọc sử dụng và được chọn để sử dụng được cố định bằngbu lông thông thườngvà bu lông tự khóa, được hiệu chuẩn bằng các chiến lược siết chặt khác nhau, và sự khác biệt giữa bu lông neo và các đường cong đặc tính neo hiệu chuẩn tự khóa được phân tích. Kết quả: Phương pháp hiệu chuẩn bu lông và bu lông sẽ thu được các đặc điểm hiệu chuẩn khác nhau, thang thời gian khóa của xích khiến tự hiệu chuẩn tự hiệu chuẩn và thang thời gian tự hiệu chuẩn của tự hiệu chuẩn dẫn đến các mục tiêu khác nhau. Do đường cong chuyển động bình thường, các đặc điểm đặc trưng khác nhau thu được sẽ dịch chuyển sang phải.

2. Triết lý kiểm tra

Hiện nay, phương pháp siêu âm được sử dụng rộng rãi trongkiểm tra lực dọc trục bu lôngcủa điểm cố định của hệ thống phụ ô tô, tức là đường cong đặc tính mối quan hệ (đường cong hiệu chuẩn bu lông) giữa lực dọc bu lông và chênh lệch thời gian âm thanh siêu âm được lấy trước và tiến hành thử nghiệm tiếp theo của hệ thống phụ bộ phận thực tế. Lực dọc bu lông trong kết nối siết chặt có thể thu được bằng cách đo siêu âm chênh lệch thời gian âm thanh của bu lông và tham khảo đường cong hiệu chuẩn. Do đó, việc thu được đường cong hiệu chuẩn chính xác đặc biệt quan trọng đối với độ chính xác của kết quả đo lực dọc bu lông trong hệ thống phụ bộ phận thực tế. Hiện nay, các phương pháp thử nghiệm siêu âm chủ yếu bao gồm phương pháp sóng đơn (tức là phương pháp sóng dọc) và phương pháp sóng dọc ngang.

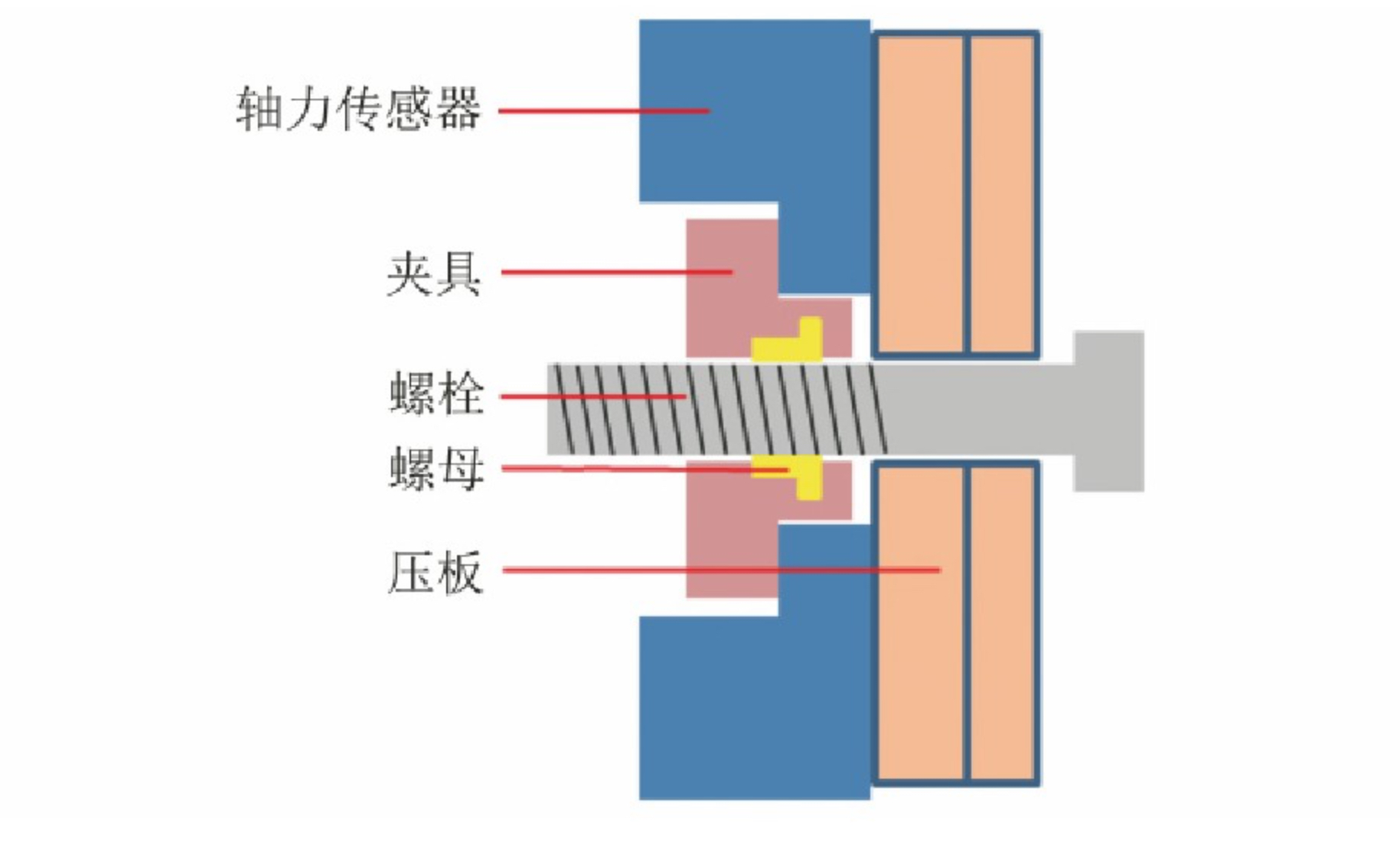

Trong quá trình hiệu chuẩn bu lông, có nhiều yếu tố ảnh hưởng đến kết quả hiệu chuẩn, chẳng hạn như chiều dài kẹp, nhiệt độ, tốc độ của máy siết chặt, dụng cụ cố định, v.v. Hiện nay, phương pháp hiệu chuẩn bu lông được sử dụng phổ biến nhất là phương pháp siết chặt quay. Các bu lông được hiệu chuẩn trên băng ghế thử nghiệm bu lông, đòi hỏi phải sản xuất các đồ gá hỗ trợ cho cảm biến lực dọc trục, đó là tấm áp suất và đồ gá lỗ ren bên trong. Chức năng của đồ gá lỗ ren bên trong là Thay thế các đai ốc thông thường. Thiết kế chống lỏng thường được sử dụng trong các điểm kết nối cố định có hệ số an toàn cao của khung gầm ô tô để đảm bảo độ tin cậy khi cố định. Một trong những biện pháp chống lỏng hiện đang được áp dụng là đai ốc tự khóa, tức là đai ốc khóa mô-men xoắn hiệu quả.

Tác giả áp dụng phương pháp sóng dọc và sử dụng đồ gá ren trong tự chế để chọn đai ốc thông thường và đai ốc tự khóa để hiệu chuẩn bu lông. Thông qua các chiến lược siết chặt và phương pháp hiệu chuẩn khác nhau, sự khác biệt giữa đai ốc thông thường và đai ốc tự khóa để hiệu chuẩn đường cong bu lông được nghiên cứu. Kiểm tra lực dọc của ốc vít hệ thống ô tô đưa ra một số khuyến nghị.

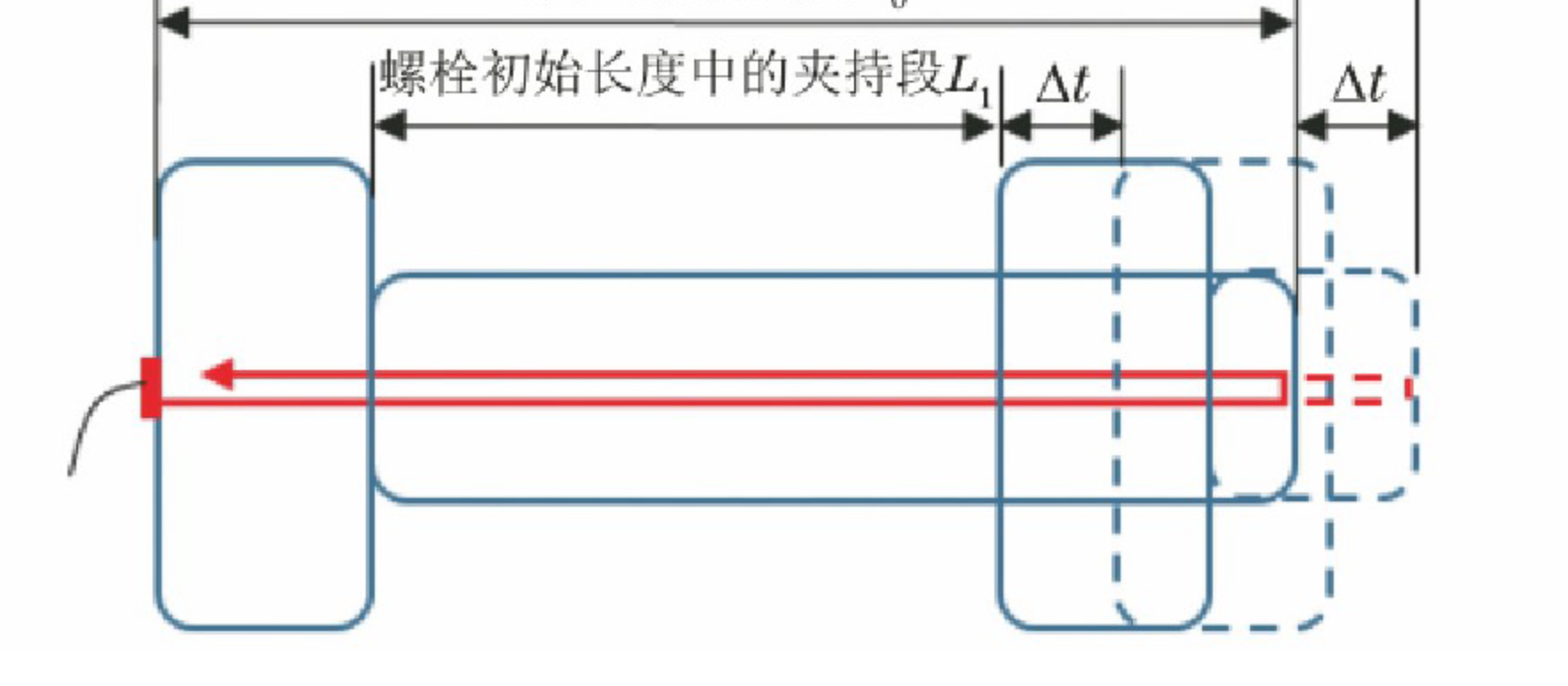

Kiểm tra lực dọc của bu lông bằng công nghệ siêu âm là phương pháp kiểm tra gián tiếp. Theo nguyên lý đàn hồi âm thanh, tốc độ lan truyền âm thanh trong chất rắn có liên quan đến ứng suất, do đó, sóng siêu âm có thể được sử dụng để thu được lực dọc của bu lông [5-8]. Bu lông sẽ tự kéo dài trong quá trình siết chặt và đồng thời tạo ra ứng suất kéo dọc. Xung siêu âm sẽ được truyền từ đầu bu lông đến đuôi. Do mật độ của môi trường thay đổi đột ngột, nó sẽ quay trở lại theo đường đi ban đầu và bề mặt bu lông sẽ nhận được tín hiệu thông qua gốm áp điện. chênh lệch thời gian Δt. Sơ đồ nguyên lý của thử nghiệm siêu âm được thể hiện trong Hình 1. Chênh lệch thời gian tỷ lệ thuận với độ giãn dài.

Kiểm tra lực dọc của bu lông bằng công nghệ siêu âm là phương pháp kiểm tra gián tiếp. Theo nguyên lý đàn hồi âm thanh, tốc độ lan truyền âm thanh trong chất rắn liên quan đến ứng suất, do đó có thể sử dụng sóng siêu âm để thu đượclực dọc của bu lông. Bu lông sẽ tự kéo dài trong quá trình siết chặt, đồng thời tạo ra ứng suất kéo dọc trục. Xung siêu âm sẽ được truyền từ đầu bu lông đến đuôi. Do mật độ môi trường thay đổi đột ngột, nó sẽ quay trở lại theo đường đi ban đầu và bề mặt bu lông sẽ nhận được tín hiệu thông qua gốm áp điện. chênh lệch thời gian Δt. Sơ đồ kiểm tra siêu âm được thể hiện trong Hình 1. Chênh lệch thời gian tỷ lệ thuận với độ giãn dài.

M12 mm × 1,75 mm × 100 mm và sau đó là thông số kỹ thuật của bu lông, sử dụng bu lông thông thường để cố định 5 bu lông như vậy, trước tiên sử dụng thử nghiệm tự neo với các dạng kem hàn hiệu chuẩn khác nhau, đó là tấm xoắn ốc nhân tạo để lắp mặt bích bu lông và ép Khi quét sóng ban đầu (tức là ghi lại L0 ban đầu), sau đó vặn nó đến 100 N m + 30 ° bằng một công cụ (gọi là phương pháp loại I), và cách khác là quét sóng ban đầu và vặn nó đến kích thước mục tiêu bằng súng siết chặt (gọi là phương pháp loại I). Đối với phương pháp loại thứ hai), sẽ có một loại nhất định trong quy trình này (như thể hiện trong Hình 4) 5 là bu lông thông thường và phương pháp tự khóa Đường cong sau khi hiệu chuẩn theo phương pháp loại I Hình 6 là loại tự khóa. Hình 6 là lớp tự khóa. Đường cong loại I và loại II. Phương pháp sử dụng có thể là, sử dụng đường cong tùy chỉnh của lớp neo neo chung, hoàn toàn giống nhau (tất cả đều đi qua gốc với cùng tốc độ phân đoạn và số điểm); khóa loại chỉ mục của loại điểm neo (loại I và dấu neo, độ dốc của khoảng cách chênh lệch và số điểm); có được điểm tương đồng)

Thí nghiệm 3 là thiết lập tọa độ Y3 của Graph Setup trong phần mềm thiết bị thu thập dữ liệu làm tọa độ nhiệt độ (sử dụng cảm biến nhiệt độ bên ngoài), thiết lập khoảng cách chạy không tải của bu lông thành 60 mm để hiệu chuẩn và ghi lại mô-men xoắn/lực dọc trục/nhiệt độ và đường cong của góc. Như thể hiện trong Hình 8, có thể thấy rằng khi vặn bu lông liên tục, nhiệt độ tăng liên tục và sự gia tăng nhiệt độ có thể được coi là tuyến tính. Bốn mẫu bu lông đã được chọn để hiệu chuẩn bằng đai ốc tự khóa. Hình 9 cho thấy các đường cong hiệu chuẩn của bốn bu lông. Có thể thấy rằng cả bốn đường cong đều được dịch chuyển sang phải, nhưng mức độ dịch chuyển là khác nhau. Bảng 2 ghi lại khoảng cách mà đường cong hiệu chuẩn dịch chuyển sang phải và nhiệt độ tăng trong quá trình siết chặt. Có thể thấy rằng mức độ dịch chuyển của đường cong hiệu chuẩn sang phải về cơ bản tỷ lệ thuận với mức tăng nhiệt độ.

3. Kết luận và thảo luận

Bu lông chịu tác động kết hợp của ứng suất dọc và ứng suất xoắn trong quá trình siết chặt, và lực tổng hợp của hai lực này cuối cùng khiến bu lông bị biến dạng. Trong quá trình hiệu chuẩn bu lông, chỉ có lực dọc của bu lông được phản ánh trên đường cong hiệu chuẩn để cung cấp lực kẹp của hệ thống con buộc chặt. Có thể thấy từ kết quả thử nghiệm trong Hình 5 rằng, mặc dù đây là đai ốc tự khóa, nhưng nếu ghi lại chiều dài ban đầu sau khi bu lông được xoay thủ công đến điểm sắp khớp với bề mặt chịu lực của tấm áp suất, thì kết quả đường cong hiệu chuẩn hoàn toàn trùng khớp với kết quả của đai ốc thông thường. Điều này cho thấy ở trạng thái này, ảnh hưởng của mô-men xoắn tự khóa của đai ốc tự khóa là không đáng kể.

Nếu bu lông được siết chặt trực tiếp vào đai ốc tự khóa bằng súng điện, đường cong sẽ dịch chuyển sang phải như thể hiện trong Hình 6. Điều này cho thấy mô-men xoắn tự khóa ảnh hưởng đến chênh lệch thời gian âm thanh trong đường cong hiệu chuẩn. Quan sát đoạn ban đầu của đường cong dịch chuyển sang phải, cho thấy lực dọc vẫn chưa được tạo ra trong điều kiện bu lông có một lượng giãn dài nhất định hoặc lực dọc rất nhỏ, tương đương với việc bu lông chưa được ép vào cảm biến lực dọc. Kéo dài, rõ ràng độ giãn dài của bu lông tại thời điểm này là độ giãn dài giả, không phải độ giãn dài thực sự. Lý do cho độ giãn dài giả là nhiệt do mô-men xoắn tự khóa tạo ra trong quá trình siết chặt bằng không khí ảnh hưởng đến sự truyền sóng siêu âm, được phản ánh trên đường cong. Nó cho thấy bu lông đã bị kéo dài, cho thấy nhiệt độ có tác động đến sóng siêu âm. Đối với Hình 6, đai ốc tự khóa cũng được sử dụng để hiệu chuẩn, nhưng lý do tại sao đường cong hiệu chuẩn không dịch chuyển sang phải là mặc dù có ma sát khi vặn đai ốc tự khóa vào, nhiệt được sinh ra, nhưng nhiệt đã được đưa vào bản ghi chiều dài ban đầu của bu lông. Nó đã được xóa và thời gian hiệu chuẩn bu lông rất ngắn (thường dưới 5 giây), vì vậy tác động của nhiệt độ không xuất hiện trên đường cong đặc tính hiệu chuẩn.

Có thể thấy từ phân tích trên rằng ma sát ren trong vặn vít không khí làm tăng nhiệt độ bu lông, làm giảm vận tốc sóng siêu âm, biểu hiện là sự dịch chuyển song song của đường cong hiệu chuẩn sang phải. Mô-men xoắn, cả hai đều tỷ lệ thuận với nhiệt sinh ra do ma sát ren, như thể hiện trong Hình 10. Trong Bảng 2, độ lớn của sự dịch chuyển phải của đường cong hiệu chuẩn và sự gia tăng nhiệt độ của bu lông trong toàn bộ quá trình siết chặt được tính đến. Có thể thấy rằng độ lớn của sự dịch chuyển phải của đường cong hiệu chuẩn phù hợp với mức độ tăng nhiệt độ và có mối quan hệ tỷ lệ tuyến tính. Tỷ lệ này là khoảng 10,1. Giả sử nhiệt độ tăng 10°C, chênh lệch thời gian âm thanh tăng 101ns, tương ứng với lực dọc trục là 24,4kN trên đường cong hiệu chuẩn bu lông M12. Theo quan điểm vật lý, có thể giải thích rằng sự gia tăng nhiệt độ sẽ làm thay đổi tính chất cộng hưởng của vật liệu bu lông, do đó tốc độ sóng siêu âm qua môi trường bu lông thay đổi và sau đó ảnh hưởng đến thời gian truyền siêu âm.

4. Gợi ý

Khi sử dụng đai ốc thông thường vàđai ốc tự khóađể hiệu chuẩn đường cong đặc tính của bu lông, các đường cong đặc tính hiệu chuẩn khác nhau sẽ thu được do các phương pháp khác nhau. Mô-men xoắn siết chặt của đai ốc tự khóa làm tăng nhiệt độ của bu lông, làm tăng chênh lệch thời gian siêu âm và đường cong đặc tính hiệu chuẩn thu được sẽ dịch chuyển sang phải song song.

Trong quá trình thử nghiệm trong phòng thí nghiệm, cần loại bỏ tối đa ảnh hưởng của nhiệt độ lên sóng siêu âm hoặc áp dụng cùng một phương pháp hiệu chuẩn trong cả hai giai đoạn hiệu chuẩn bu lông và thử nghiệm lực dọc trục.

Thời gian đăng: 19-10-2022